Accretech, una guida alla metrologia per l’additive manufacturing

Un white paper che offre una prima guida al mondo della stampa 3D

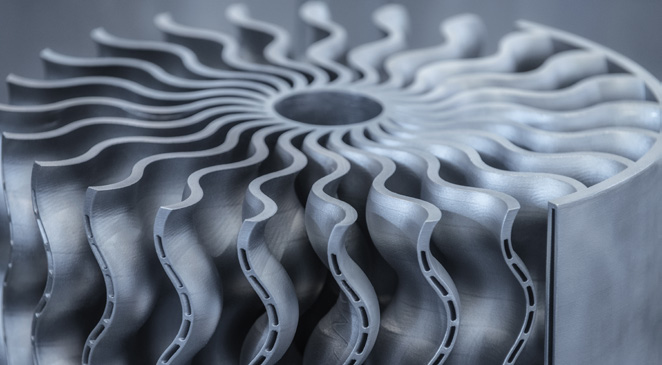

La stampa 3D si è imposta ormai come una valida e concreta alternativa ai processi produttivi tradizionali, anche per industrie con grandi volumi di produzione. In questo senso Accretech ha stilato un white paper che parte dalla definizione dei vantaggi e delle condizioni ideali di utilizzo dell’additive manufacturing per analizzare le tecnologie di misura più adatte per garantire un controllo qualità efficiente ed efficace.

Data la versatilità e la libertà di progettazione della stampa 3D, la produzione additiva è ideale in alcune applicazione come la prototipazione rapida, il rapid tooling o la costruzione di componenti ultraleggeri. Ma quali sono i settori più interessati? Nell’automotive, le tecnologie additive vengono utilizzate soprattutto per accorciare il tempo di sviluppo dei prototipi, ma in alcuni casi riescono anche rendere efficiente la produzione in serie di componenti particolari: si va dalle chiusure in plastica per i test di tenuta dei motori (Ford), ai componenti per tettucci apribili (Toyota) o persino l’alloggiamento completo di un motore elettrico (Porsche). Nell’industria aerospaziale, dove l’obiettivo principale è ridurre il peso senza perdere rigidità e funzionalità, l’additive manufacturing è usata in varie soluzioni di design. Infine, in campo medico, la stampa 3D può venire incontro alla richiesta sempre maggiore di personalizzazione nella produzione di impianti o protesi per singoli pazienti.

Foto: Ufficio Stampa

Stampante 3D come funziona: metrologia per l’additive manufacturing

Nel white paper Accretech passa in rassegna una selezione di processi produttivi, limitandosi a quelli che permettono di usare il metallo come materia prima, data la sua particolare rilevanza per l‘industria.

SLM | Sinterizzazione laser selettiva/fusione laser selettiva – è il processo di stampa 3D più utilizzato dall‘industria, e può essere definito una sorta di “microsaldatura” all’interno di una camera di stampa riempita con gas inerte. Strato dopo strato viene applicata una polvere di materiale metallico o plastico che viene fusa localmente con raggi laser mirati.

EBM | Fusione a fascio di elettroni – Un processo simile al precedente in cui, al posto del laser (fotoni), viene impiegato un fascio di elettroni: nella camera di stampa 3D si opera in condizioni di vuoto e utilizzando necessariamente un materiale conduttivo, prevalentemente polvere metallica.

FDM | FFF Modellazione a deposizione fusa – I filamenti vengono fusi, estrusi e applicati su una piastra dove il componente può raffreddarsi e indurire. Il materiale di base in genere è la plastica o la ceramica, ma stanno ormai arrivando sul mercato stampanti 3D FDM che utilizzano materiali metallici.

BJ | Binder Jetting – Le stampanti 3D Binder Jetting funzionano fondamentalmente in modo analogo alle stampanti a getto d‘inchiostro, ma utilizzando un legante, il cosiddetto binder, che fa aderire la polvere plastica o metallica. Questo processo produttivo richiede molte modifiche a posteriori, poiché a seguito dell‘effettivo processo, è necessario rimuovere il legante e sinterizzare il componente.

Foto: Ufficio Stampa

I processi di produzione additiva lavorano in genere su standard di precisione minori rispetto alla metodologia di produzione tradizionali: le tolleranze per gli scostamenti sono intorno a 0,1 mm mentre nelle lavorazioni metalliche di precisione si lavora spesso sul centesimo di millimetro. Tuttavia, precisione e riproducibilità costituiscono comunque un requisito fondamentale per la produzione in serie: per questo è imprescindibile dotarsi di un sistema standardizzato per il controllo della qualità. La buona notizia è che anche nella produzione additiva è possibile utilizzare processi di misura consolidati. In particolare, i procedimenti di misura ottici sono perfetti per questo tipo di applicazione, poiché non danneggiano il componente che viene testato. Per contrastare gli scostamenti nei processi di additive manufacturing è necessario però controllare con precisione una grande quantità di parametri: secondo il Fraunhofer IAPT esistono oltre cento potenziali fattori di influenza della qualità nella produzione additiva. Il white paper ne elenca i principali, descrivendone l’impatto sui processi di controllo qualità: a) le proprietà delle polveri e/o dei filamenti; b) i parametri laser; c) la temperatura nell’area di stampa, d) la precisione dimensionale e la qualità superficiale.

Essendo considerata uno dei simboli dell’Industria 4.0, la produzione additiva si accompagna spesso a una visione di processi produttivi completamente digitali, automatizzati e privi di interruzioni. Oggi l’evoluzione della produzione additiva è fortemente condizionata da due trend: l’importanza crescente di Big Data, del Machine Learning e dei modelli digitali; l’approccio inline, ovvero sulla linea di produzione. Con l‘ausilio dei modelli digitali si possono prevenire potenziali errori, con simulazioni che consentono di stabilire la migliore interazione tra i parametri legati ai materiali, ai componenti e al processo prima ancora della produzione. Confrontando i dati CAD 3D con il componente stampato è possibile poi rilevare eventuali scostamenti. Software di elaborazione immagini dotati di elementi di Machine Learning possono contribuire a rendere il controllo ottico ancora più preciso e affidabile. Infine, grazie al potenziale guadagno di efficienza ottenibile da processi ininterrotti, anche nella produzione additiva la tendenza è quella abbandonare i tradizionali processi di verifica a valle per spostare il controllo qualità all‘interno del processo. Riepilogando, per la garanzia di qualità nella produzione additiva valgono gli stessi principi che si applicano nel processo produttivo tradizionale: un sistema di controllo qualità continuo, adattato alle esigenze specifiche di ciascuna applicazione garantisce la riproducibilità e prepara il terreno all’utilizzo in serie.

Tieniti sempre aggiornato sulle notizie relative all’Industria 4.0